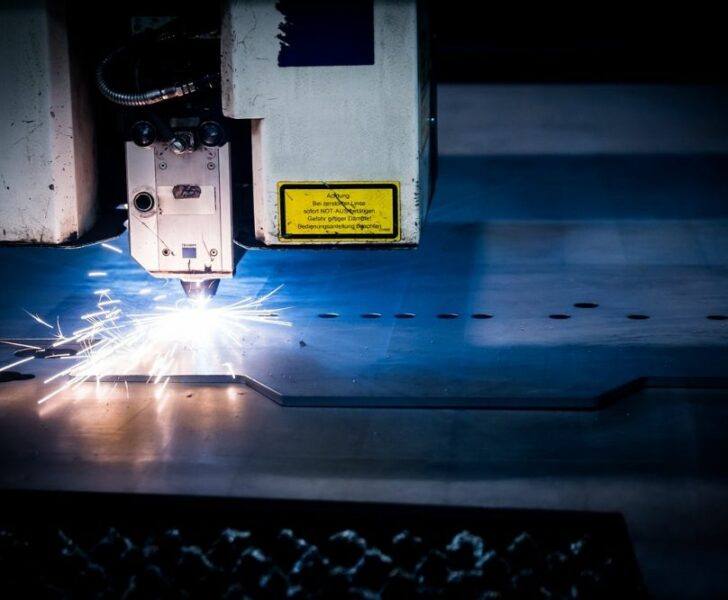

Lasersveising i industrien: Presisjon med lav varme

Lasersveising har på kort tid gått fra spesialteknikk til hyllevare i moderne produksjon. Mange bransjer opplever høyere krav til nøyaktighet, renslighet og gjennomløpstid. En smal, energirik stråle gjør det mulig å sveise raskt med svært liten varmepåvirkning. Resultatet er pene, sterke skjøter med lite etterarbeid. For bedrifter som jobber med tynne materialer, små komponenter eller varmesensitive deler, kan denne metoden gi en tydelig fordel. Samtidig åpner teknologien for god automasjon, dokumentert kvalitet og mer bærekraftige prosesser.

Hva er lasersveising og når lønner det seg?

Lasersveising er en sammenføyningsmetode der en fokusert laserstråle smelter metallet i en smal sone. Prosessen gir høy presisjon, lavt varmeinnslag og rene skjøter. Metoden egner seg for tynnplater, små komponenter og krevende legeringer, og kan automatiseres både med robot og maskin.

Sammenlignet med TIG og MIG/MAG gir lasersveising en smal sveis med minimal deformasjon. Det betyr stabile toleranser og færre timer brukt på retting, sliping og polering. På rustfritt stål, aluminium og titan gir metoden rene, tette skjøter som bevarer materialegenskaper. Den passer også i produksjon av batterimoduler, sensorer og varmevekslere, der varmekontroll er kritisk.

Hvorfor velge denne metoden fremfor tradisjonell sveising? Svaret ligger i kombinasjonen av fart, presisjon og repeterbarhet. Laserstrålen kan levere konsistent energi på samme sted, hver gang. Med riktig oppspenning og gassbeskyttelse får skjøten lite oksidering og minimalt sprut. For tynnplater og smådeler reduserer dette risikoen for brennhull og skjeve komponenter. I serieproduksjon gir det høy takt uten å gå på akkord med kvalitet.

Metoden er ikke bare for mikrodeler. Ved hjelp av wobble-hoder, som oscillerer strålen, kan operatøren øke skjøtebredden og bro over små gap. Tilsetningstråd kan brukes når passform ikke er perfekt, eller ved behov for spesielle legeringer i selve sveisen. Resultatet er en fleksibel prosess som skalerer fra prototyper til fullt automatiserte linjer.

Slik fungerer prosessen i praksis

I kjernen står en fiberlaser som leverer energi gjennom en fiber til sveisehodet. En linse fokuserer strålen i en liten prikk. Når energitettheten er høy nok, smelter materialet raskt. Prosessen kan kjøres i to hovedregimer: varmeledning (lavere inntrenging) og nøkkelhull (dypere inntrenging). Valget styres av effekt, fokus og hastighet.

Noen praktiske nøkler for god resultatkvalitet:

– Forberedelse: Rene flater gir ren sveis.

– Passform: Små gap gir best resultat.

– Gassbeskyttelse: Argon er vanlig. Helium kan gi bedre inntrenging, nitrogen kan være aktuelt på stål.

– Fokusering: Korrekt fokusdybde avgjør inntrenging og bredde. En enkel fokustest sparer tid.

– Bevegelse: Jevn hastighet og riktig brennvidde gir lik sveis hele veien.

Operatører velger gjerne håndholdte systemer for fleksible oppdrag, prototyper og feltarbeid. Disse leverer høy sveisehastighet og lav læringsbarriere. I serieproduksjon gir robotceller topp presisjon og ensartede sykluser. Her kan integrert overvåking brukes: fotodioder, pyrometri og kamerabaserte systemer ser smeltebadet og fanger avvik i sanntid. Dermed blir kvalitetssikring en del av prosessen, ikke en ettersjekk.

Materialvalg påvirker parameterne. Aluminium leder varme og reflekterer lys; derfor trengs ofte høyere effekt, riktig bølgelengde og god rengjøring. Kobber stiller tilsvarende krav. På rustfritt stål er sporbarhet og estetikk ofte viktigst, og lasersveisen gir en ren, lys fuge med minimal misfarging. For blandede materialer og spesielle legeringer kan tilsetningstråd eller flerpass-strategi løse utfordringen. Sterke, rene skjøter, rask gjennomløpstid og trygg drift gjør lasersveising til et naturlig valg i moderne produksjon. For faglig veiledning, maskinvalg og sikkerhetsutstyr anbefales industrilaser.no.